液氮管道焊接是一项技术性强、操作要求严格的工作,涉及到低温环境下的材料特性、焊接工艺以及安全规范等多个方面。在进行液氮管道焊接时,必须严格遵守相关注意事项,以确保焊接质量和操作安全。

准备工作:在进行液氮管道焊接前,充分的准备工作是必不可少的。首先,要对焊接环境进行仔细检查,确保作业区域干燥、清洁、无易燃易爆物品,同时通风良好,以防焊接过程中产生的有害气体对人体造成伤害。其次,要对焊接设备和工具进行全面检查,确保其性能良好、安全可靠。此外,还需准备好必要的防护用品,如焊接面罩、防护手套、工作服等,以保障焊工的安全。

一、材料选择与预处理

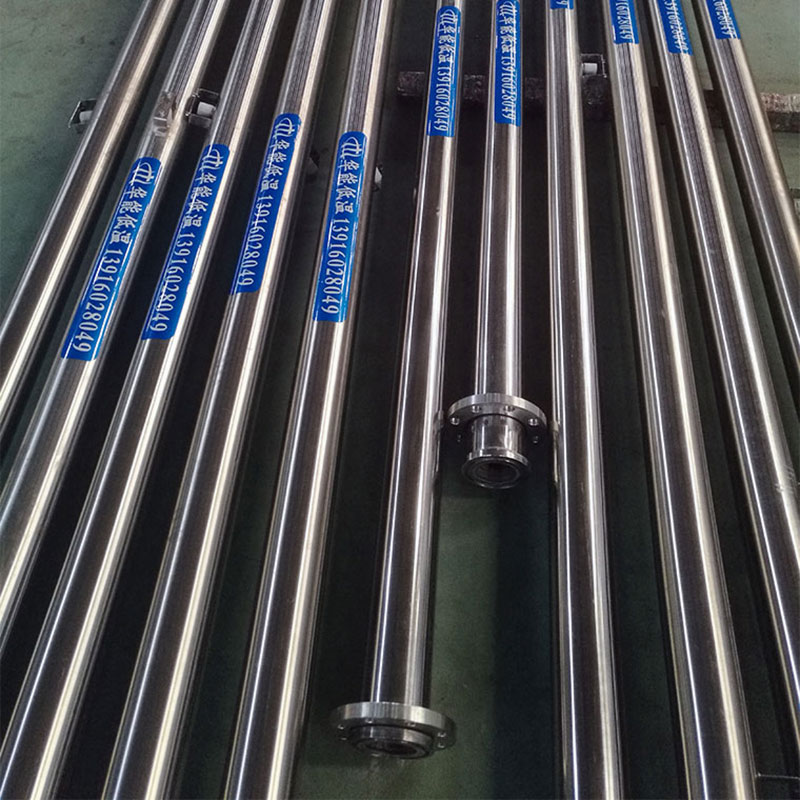

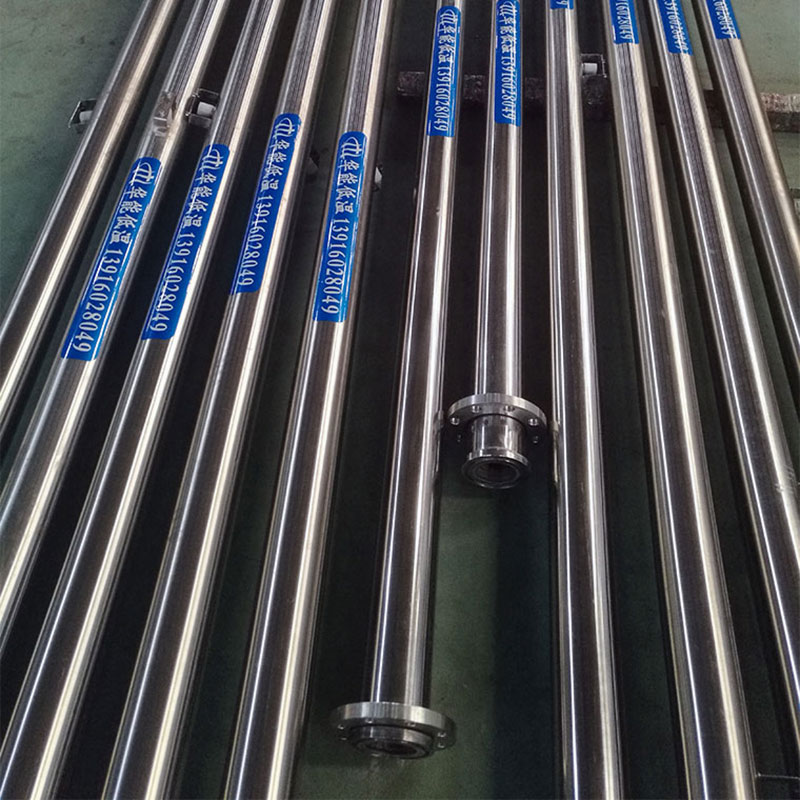

液氮管道焊接所使用的材料必须具有良好的低温韧性和抗裂性,能够承受液氮的低温冲击。在选择焊接材料时,应充分考虑材料的化学成分、机械性能和焊接性能,确保其与母材的相容性和匹配性。同时,焊接前应对管道进行彻底的清洁和除锈处理,去除表面的油污、水分和氧化物等杂质,以提高焊接接头的质量。

二、焊接工艺控制

液氮管道焊接过程中,应严格控制焊接工艺参数,如焊接电流、电压、焊接速度和焊接层数等。合理的工艺参数选择有助于减少焊接热输入,降低焊接接头的残余应力和变形。此外,焊接时应采用合适的焊接方法和技术,如采用低氢型焊接材料、采用多层多道焊等,以提高焊接接头的质量和可靠性。

三、安全防护措施

液氮管道焊接过程中,由于液氮的低温特性,操作人员必须采取严格的安全防护措施。首先,应穿戴好防护服、手套和护目镜等个人防护用品,避免低温液体直接接触皮肤或眼睛。其次,焊接现场应设置明显的安全警示标志,并配备必要的消防器材和急救设施。同时,焊接过程中应保持良好的通风条件,防止有害气体和烟尘的积聚。

四、焊后检查与验收

液氮管道焊接完成后,应进行全面的焊后检查和验收工作。这包括焊缝外观检查、无损检测和力学性能测试等。焊缝外观检查主要观察焊缝表面是否平整、无裂纹、无气孔等缺陷;无损检测则通过射线或超声波等手段检测焊缝内部是否存在未熔合、未焊透等缺陷;力学性能测试则通过拉伸、弯曲等试验验证焊接接头的强度和韧性。只有经过严格检查和验收合格的焊接接头,才能确保液氮管道的安全运行。

五、操作人员培训与资质

液氮管道焊接操作对人员的技能和经验要求较高。因此,进行液氮管道焊接的操作人员必须经过专业培训,并持有相应的焊接操作证书。同时,定期对操作人员进行技能考核和复训,以确保其操作水平和安全意识的持续提高。

六、维护与保养

液氮管道焊接完成后,定期对管道进行维护与保养同样重要。这包括检查管道的保温层是否完好、有无渗漏现象;定期清理管道内的杂质和沉积物,保持管道畅通;对焊接部位进行定期检查,及时发现并处理潜在的安全隐患。

总之,液氮管道焊接是一项复杂而重要的工作,需要严格遵守相关注意事项和操作规程。只有确保焊接质量、操作安全和人员资质等方面的要求得到满足,才能保障液氮管道的安全稳定运行。